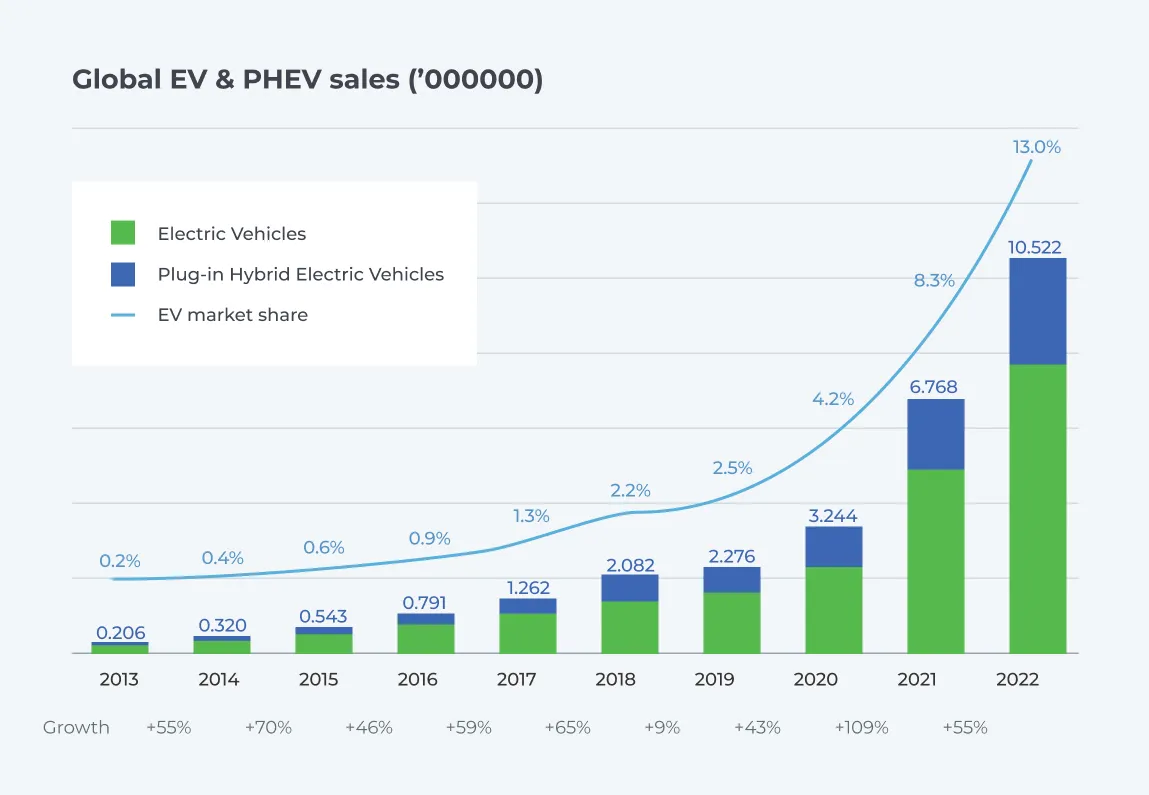

Las baterías de iones de litio desempeñan un papel fundamental en el avance de los esfuerzos de sostenibilidad. Desde la movilidad ecológica hasta la energía limpia, muchas iniciativas de sostenibilidad se basan en esta tecnología. Esto ha provocado un aumento en la demanda de baterías de iones de litio. Los vehículos eléctricos y los sistemas de almacenamiento de energía son las principales aplicaciones que impulsan esta demanda. Según el Foro Económico Mundial, la venta de vehículos eléctricos se ha multiplicado por 50 entre 2012 (200 000 unidades) y 2022 (más de 10 millones). (1)

Fuente de imágenes: Volúmenes de vehículos eléctricos (2) vía Foro Económico Mundial (3)

Las proyecciones indican que las ventas anuales podrían casi duplicarse hasta alcanzar los 17 millones de unidades en los próximos cinco años. El aumento de la producción coincide con el aumento de la demanda de baterías de iones de litio. Sin embargo, esta tendencia suscita algunas preocupaciones. La producción de baterías de litio en las gigafábricas tiene una tasa de desperdicio del 10 al 30% en los distintos procesos de producción involucrados, según Almacenamiento circular de energía. (3) Si bien varias innovaciones están reduciendo las tasas de residuos de producción, los residuos de producción siguen representando más del 60% de los residuos de baterías existentes. Además, las baterías de litio tienen una vida útil media de 15 años. Esto significa que en poco más de una década, millones de baterías al final de su vida útil se desecharán anualmente.

Además de estas preocupaciones, los expertos proyectan escasez de material en ciertos materiales de producción de baterías. Una solución integral para mitigar estos desafíos de manera efectiva es el reciclaje y la recuperación de materiales.

La importancia del reciclaje de baterías de iones de litio

Recuperación de materias primas: Muchas materias primas utilizadas en la producción de baterías son recursos finitos que se obtienen mediante la minería. El aumento de la demanda de materias primas para baterías, como resultado del cambio exponencial hacia la producción sostenible de energía y vehículos eléctricos, plantea el riesgo de que se agoten rápidamente los recursos disponibles, y los expertos predicen que habrá escasez de materiales en el futuro.

Teniendo en cuenta estas cifras, es posible que se requieran fuentes adicionales de materias primas para satisfacer de manera sostenible la creciente demanda de ciertos metales si se mantienen las tasas de crecimiento actuales. El reciclaje de las baterías que han llegado al final de su vida útil proporciona una fuente sostenible de materias primas para complementar los materiales extraídos.

Protección del medio ambiente: Las baterías de iones de litio pueden afectar gravemente al medio ambiente si se desechan de forma inadecuada. Estas baterías contienen materiales tóxicos para el medio ambiente que pueden filtrarse y contaminar la tierra, las masas de agua y ecosistemas enteros. Además, las baterías tienden a quemarse espontáneamente y provocar incendios en vertederos y vertederos. A BBC El artículo informó que las baterías de iones de litio de la electrónica eran responsables de más de 700 incendios al año en los centros de procesamiento de residuos de todo el Reino Unido, lo que provocaba daños por valor de más de 158 millones de libras esterlinas al año. (4) Además, la incineración de las baterías de iones de litio libera gases tóxicos como el SO2, HCl, HBr, HF, HCN y NOx, que requieren amplios procesos de reducción de la contaminación y equipo de seguridad adicional. Estos factores hacen que sea imperativo desechar las baterías usadas de manera adecuada mediante el reciclaje.

Recuperación de valor: Además de cumplir con las responsabilidades ambientales, el reciclaje de baterías también ofrece un valor financiero considerable. En el caso de los fabricantes, subvenciona los gastos de adquisición de nuevas materias primas. Para los recicladores independientes, los valiosos materiales extraídos pueden venderse con fines de lucro. En ambos escenarios, el valor recuperado normalmente supera los gastos de reciclaje.

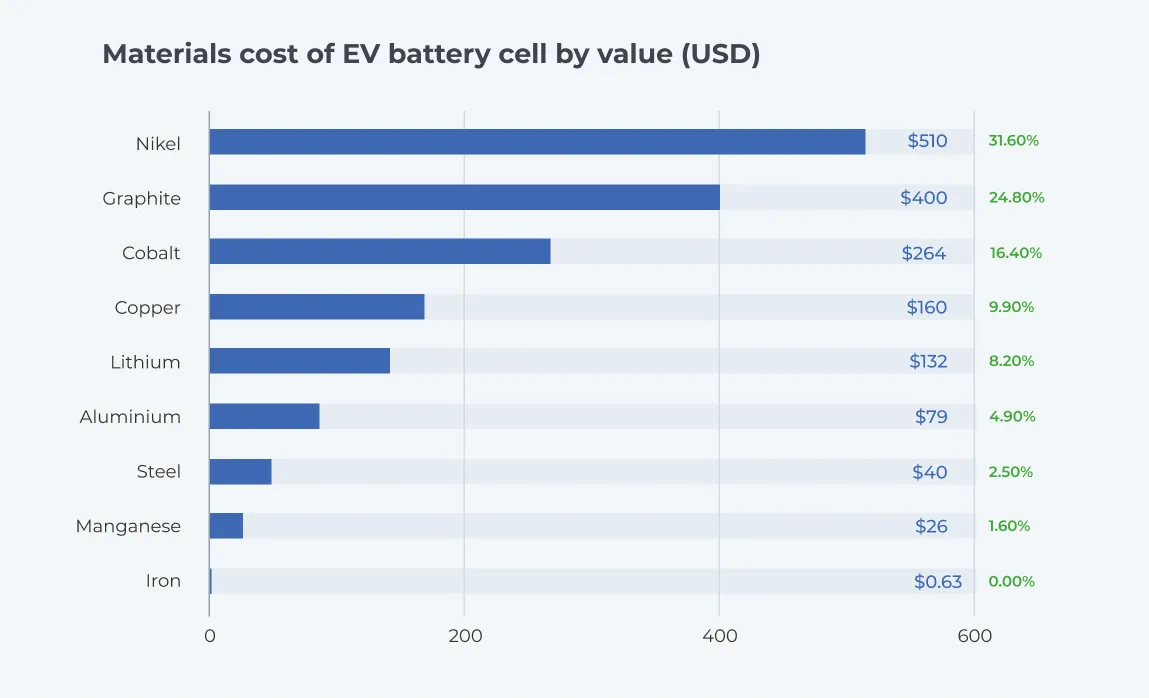

La siguiente imagen muestra la composición del costo del material en USD de las celdas de baterías para vehículos eléctricos por peso. Tenga en cuenta que la composición de los diferentes tipos de baterías de iones de litio varía ampliamente. La batería explorada es una batería Chevy Bolt con una capacidad de 60 kilovatios/hora (kWh) (7). Los precios se basan en el coste por peso de los materiales en noviembre de 2023. Tenga en cuenta que los precios de las materias primas no reflejan el precio real de una batería para vehículos eléctricos, ya que este está influenciado por varios otros factores.

El reciclaje de baterías para vehículos eléctricos es un mercado rentable, de rápido crecimiento y relativamente nuevo impulsado por la regulación, las responsabilidades ambientales, la alta demanda y la escasez prevista de materiales.

El estado actual del reciclaje de baterías de iones de litio

Capacidad de producción frente a capacidad de reciclaje

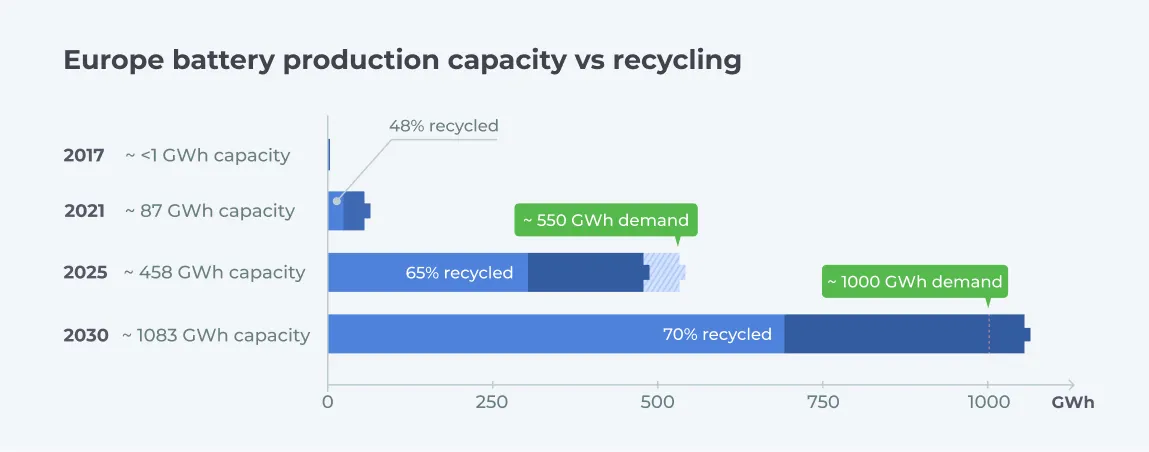

Los volúmenes de producción de baterías en todo el mundo están en su punto más alto. Se espera que estas cifras sigan aumentando en los próximos años, debido al creciente interés e inversiones en la producción de vehículos eléctricos y energías renovables. La Alianza Europea de Baterías proyecta multiplicar por 12 la producción de baterías en toda Europa, pasando de 80 GWh en 2022 a unos 1000 GWh en 2030. Se esperan tasas de crecimiento similares en Norteamérica y Asia. (5)

Ha habido un aumento correspondiente en la capacidad de reciclaje de baterías usadas. Reconociendo la necesidad crítica de reciclar las baterías, un número cada vez mayor de fabricantes de baterías están asumiendo la responsabilidad de las baterías desperdiciadas y al final de su vida útil mediante la creación o la inversión en capacidades internas de recogida y reciclaje de baterías para crear una cadena de suministro circular. Los gigantes de la producción de baterías como Volkswagen, Tesla y Northvolt ya tienen una capacidad interna de reciclaje de baterías para vehículos eléctricos, mientras que muchos otros han anunciado planes para desarrollar capacidades similares. Fuera de las cadenas de suministro de ciclo cerrado, las entidades de reciclaje independientes de terceros desempeñan un papel clave a la hora de cerrar la brecha entre los volúmenes de producción y reciclaje.

Fuentes: Alianza Europea de Baterías, https://www.transportenvironment.org/wp-content/uploads/2021/08/Battery-brief-1.pdf, https://ec.europa.eu/eurostat/statistics-explained/index.php?title=Waste_statistics_-_recycling_of_batteries_and_accumulators

Como se muestra arriba, la capacidad de reciclaje europea está creciendo rápidamente para igualar o superar la explosión prevista al final de su vida útil en los próximos 10 a 15 años. El aumento de la inversión de los OEM en una cadena de suministro circular que abarque el diseño circular de baterías, la recogida integrada de residuos y el reciclaje eficiente está impulsando el aumento de la capacidad. Además, las regulaciones gubernamentales más estrictas y exhaustivas, como los pasaportes para baterías, y la mayor participación de entidades de reciclaje externas también están teniendo un impacto significativo.

Principio de funcionamiento, composición y tipos de baterías de iones de litio

Se han desarrollado y utilizado numerosas tecnologías de baterías a lo largo de los años, desde plomo-ácido y litio hasta níquel/cadmio y muchas otras que todavía se utilizan en innumerables aplicaciones. En la actualidad, las baterías de iones de litio son la tecnología más utilizada para el almacenamiento de energía en vehículos eléctricos, la energía renovable y muchas otras aplicaciones en diversas industrias. Su relación potencia/peso, su alta densidad de energía, su larga vida útil y su baja autodescarga han llevado a esta tecnología a la vanguardia.

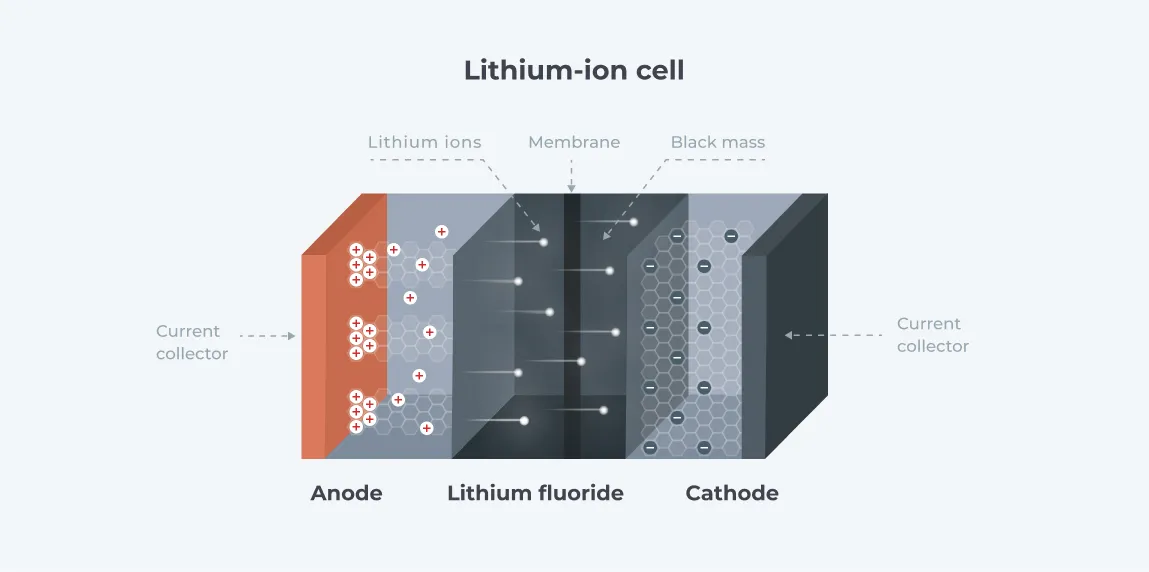

Una batería de litio generalmente comprende cuatro componentes principales: un cátodo, un ánodo, un electrolito a través del cual fluyen los iones y un separador, un material poroso que separa el cátodo y el ánodo, pero permite que los iones fluyan. Las baterías también cuentan con colectores de corriente en los electrodos. El cátodo y el ánodo están sumergidos en el electrolito y conectados a un circuito externo a través de los colectores de corriente.

Los iones de litio migran entre el ánodo y el cátodo a través del electrolito conductor, lo que hace que los electrones se muevan entre los electrodos del circuito externo. El movimiento de los electrones proporciona una corriente que carga el sistema conectado. Durante la carga de la batería, los electrones del cargador se depositan en el ánodo. Esto hace que los iones de litio cargados positivamente migren a través del electrolito desde el cátodo al ánodo, donde obtienen los electrones depositados.

Durante la descarga, los átomos de litio del ánodo pierden electrones gradualmente. Estos electrones se mueven del ánodo al cátodo, generando la corriente que abastece al sistema conectado en el proceso. Simultáneamente, los átomos de litio se convierten en iones con carga positiva (ya que han perdido electrones) y vuelven al cátodo. Cuando finaliza la migración, la batería está completamente descargada y el proceso se repite cargando la batería. (6)

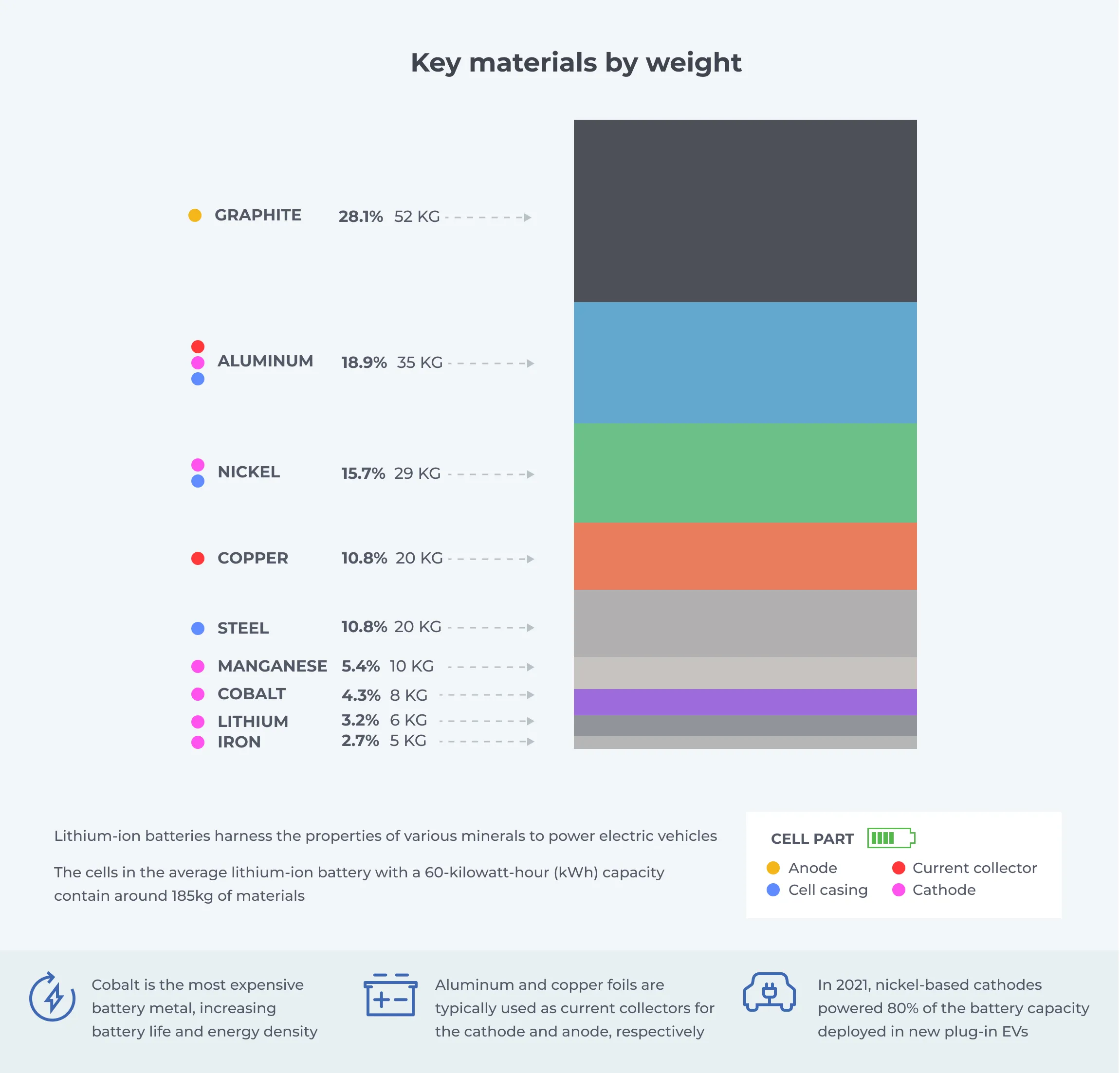

El ánodo, el cátodo, el electrolito y los separadores están hechos de varios materiales con características distintas que permiten que las baterías de iones de litio funcionen. Estos materiales, que incluyen elementos y compuestos metálicos y no metálicos, son el objetivo del reciclaje de baterías, ya que la mayoría de ellos son sustancias valiosas que se pueden recuperar y reutilizar.

El ánodo está hecho normalmente de grafito que encapsula un colector de corriente de cobre. Titanato de litio (Li).4Ti5O12) también es un material de ánodo popular para baterías.

El electrolito comprende una sal de litio disuelta en un disolvente orgánico tal como carbonato de etileno, carbonato de dimetilo o carbonato de dietilo. Hexafluorofosfato de litio (LiPF)6) es el más utilizado en los vehículos eléctricos. El tetrafluoroborato de litio y el perclorato de litio también se utilizan con frecuencia.

Los colectores de corriente suelen estar hechos de aluminio para el cátodo y cobre para el ánodo.

Se utilizan varios materiales como cátodos en las baterías de vehículos eléctricos. La composición del cátodo es el principal factor distintivo entre los tipos de baterías de iones de litio. Influye en el costo, la potencia, la vida útil, la seguridad y el rendimiento de la batería. Los tipos de baterías de iones de litio basados en sus tecnologías de cátodos son los siguientes:

- Óxido de litio, níquel, manganeso y cobalto (NMC): LINixMnyCozO2

- Fosfato de hierro y litio (LFP): LiFePO4

- Óxido de litio, níquel, cobalto y aluminio (NCA): Disponible en diferentes composiciones, siendo la más popular LiNi0,84Co0,12Al0,04O2

- Óxido de litio y manganeso (LIMUSINA): Limón2O4

- Óxido de litio y cobalto (LCO): LiCoo2

Si bien todos siguen el mismo principio de funcionamiento ampliamente descrito, los tipos de baterías tienen características variables. La diferencia en los materiales y en la composición volumen/porcentual determina el rendimiento, los beneficios y las limitaciones de cada tipo de batería.

El proceso de reciclaje de baterías de iones de litio

El proceso de reciclaje de la batería normalmente comienza con el transporte de la chatarra de la batería a una instalación de reciclaje. En el caso de los residuos de producción, el fabricante empaqueta la chatarra y la transporta al centro de reciclaje. Por otro lado, las baterías EOL se retiran de los vehículos en los puntos de extracción y recolección designados y se envían para su reciclaje.

El reciclaje real de baterías de iones de litio en las instalaciones de reciclaje generalmente implica los siguientes pasos:

- Inspección y descarga

- Desmontaje

- Reducción de tamaño y separación

- Refinación en masa negra

Inspección y descarga

En la planta de reciclaje, las baterías se inspeccionan para detectar la temperatura, los daños externos, las fugas y las cargas residuales. Las baterías están diseñadas para no descargarse por completo durante el uso. Por lo tanto, es posible que las baterías que han llegado al final de su vida útil aún retengan algo de carga eléctrica. Por lo general, las baterías se descargan utilizando unidades de carga de descarga. Esto también se puede hacer mediante congelación criogénica o inmersión en una solución acuosa. Se descargan por debajo de 0,5 V para que sean seguras para las siguientes fases de desmontaje y trituración del reciclaje.

Desmontaje

Las baterías al final de su vida útil llegan a los centros de procesamiento como paquetes de baterías, no como celdas vacías. Varias celdas forman un módulo y varios módulos forman un paquete. Tras la descarga, la batería se desmonta para separar las celdas de iones de litio de otras partes de la batería. Si bien esto se hace manualmente en la mayoría de los centros de reciclaje, se están desarrollando máquinas de desmontaje autónomas. Primero se retira la carcasa de la batería y, a continuación, se extrae el sistema de gestión de la batería (BMS), la electrónica de potencia y el sistema de gestión térmica. Después de eso, los alambres, cables y conectores se retiran y clasifican. Dependiendo de las condiciones de estos componentes, pueden reutilizarse como piezas de repuesto para baterías nuevas o procesarse posteriormente para convertirlos en materias primas. Por último, los módulos se obtienen tras desmontar los soportes de fijación. Los módulos se pueden desmontar aún más para obtener celdas de batería individuales.

Reducción de tamaño y separación

Las células se trituran, pulverizan o trituran en partículas. Algunas instalaciones se saltan el proceso de desmantelamiento y trituran los paquetes de baterías por completo después de descargarlos. Las partículas trituradas se separan mediante una serie de diversas técnicas, como el tamizado, la separación magnética, la succión de aire, la separación electrostática y la clasificación a base de líquidos. Una técnica común consiste en hacer vibrar las partículas a través de una serie de tamices y tamices que separan el plástico sobrante de la masa de partículas. Otra técnica de clasificación basada en líquidos consiste en sumergir la partícula en un líquido y luego recuperar el plástico ligero que flota en la parte superior y las piezas metálicas más pesadas en la parte inferior.

Los metales recuperados en esta etapa normalmente incluyen cobre, aluminio y acero. Estos metales, así como el plástico recuperado, se clasifican y almacenan para su posterior procesamiento. Una vez que se han retirado las partículas de plástico y metal de la masa triturada, lo que queda es una sustancia negra en polvo conocida como masa negra. La refinación en masa negra es la última etapa del reciclaje de baterías de iones de litio.

Refinación en masa negra

La masa negra es un polvo activo que comprende una combinación de materiales de cátodo y ánodo y otros componentes como electrolitos y aditivos conductores. La masa negra recibe su nombre por su color, que resulta del alto contenido de grafito del ánodo de la batería. Este valioso material normalmente contiene una mezcla de litio, níquel, cobalto, manganeso, cobre y otros metales recuperables, muchos de ellos en forma de óxido. Las dos técnicas más comunes para extraer estos metales de la masa negra son la pirometalurgia y la hidrometalurgia. Los diferentes recicladores adoptan diferentes enfoques para el procesamiento masivo negro.

Pirometalurgia

La pirometalurgia consiste en incinerar la masa negra en una fundición a temperaturas muy altas de hasta 1.400 °C, donde la masa negra se derrite. Esta técnica se basa en la diferencia de temperaturas y reacciones termodinámicas entre los elementos constitutivos de la masa negra y en la adición de agentes reductores para separar los materiales. Durante este proceso, el grafito y cualquier electrolito restante en la masa negra se queman. El contenido de níquel, cobalto y cobre forma una aleación metálica mixta, mientras que el litio y el manganeso forman escoria que flota hasta la parte superior de la masa fundida.

La pirometalurgia es un proceso relativamente sencillo. Sin embargo, tiene varios inconvenientes. Este proceso consume grandes cantidades de combustible para alcanzar las altas temperaturas requeridas. También requiere procesos sofisticados de reducción de la contaminación para evitar una contaminación ambiental grave. Además, la pirometalurgia extrae los metales en formas que necesitan un procesamiento posterior. Los elementos que forman la aleación mate requieren un procesamiento posterior, como la electrorrefinación, para separarlos. Los otros elementos, el litio y el manganeso, forman escoria que puede ser difícil y costosa de extraer. Esto puede provocar pérdidas de litio y tasas de recuperación bajas.

Hidrometalurgia

La hidrometalurgia es una técnica más común de refinación de masa negra, ya que normalmente tiene un desembolso de capital inicial más bajo. La hidrometalurgia se basa en una serie de reacciones químicas para extraer los minerales de la masa negra. Esta técnica generalmente implica la lixiviación, es decir, disolver la masa negra en un ácido para formar una solución, seguida de técnicas de purificación/extracción, como la precipitación, la extracción con solventes y el intercambio iónico, que recuperan selectivamente los metales constituyentes de la masa negra. Las técnicas hidrometalúrgicas pueden variar considerablemente según la elección de los productos químicos y reactivos, los métodos de extracción, el orden de extracción y la forma en que se recuperan los metales. A continuación se describe un ejemplo de técnica:

- Lixiviación y eliminación de grafito: La masa negra se disuelve en un ácido, como el ácido sulfúrico (H2ASÍ QUE4), en un proceso conocido como lixiviación. Esto disuelve los metales, dejando el grafito para su filtración.

- Extracción o precipitación con solventes para cobrer: Se utilizan los reactivos apropiados para extraer el cobre de la solución mediante extracción con solventes (sulfato de cobre, CuSO)4) o precipitación (sulfuro de cobre, Cu2S).

- Precipitación: Se introduce cal viva (CaO) en la solución, lo que provoca la precipitación de aluminio, hierro y zinc residuales en forma de sus hidróxidos Al (OH)3, Fe (Ohio)3, Zn (OH)2, junto con sulfato de calcio (CaSO)4). Se filtran.

- Extracción con solventes para níquel, cobalto y manganeso: La extracción con solventes separa y recupera el níquel, el cobalto y el manganeso en forma de sulfatos.

- Recuperación de litio: Carbonato de sodio (Na2CO)3) se añade a la solución, formando carbonato de litio cristalizado y dejando sulfato de sodio (NaSO)4) detrás de la cual debe reciclarse.

Es importante señalar que los procesos hidrometalúrgicos pueden variar considerablemente. La técnica proporcionada demuestra una recuperación gradual de los metales constituyentes en masa negra utilizando reactivos y métodos de extracción específicos. Variables como la elección de los reactivos, las técnicas de recuperación, el orden de recuperación y el estado en que se recuperan los metales (sulfatos, hidróxidos o carbonatos) pueden variar. Los procedimientos específicos como la filtración, el calentamiento y la presurización también pueden diferir en la práctica.

Eliminación de cobre de la masa negra

La eliminación del cobre es un paso vital en la refinación en masa negra. El cobre representa entre el 9 y el 15% de la composición de las baterías de los vehículos eléctricos, según el tipo de batería, y se utiliza en la producción de cátodos. Algunas de las técnicas de extracción de cobre son las siguientes.

Hidrometalurgia

Como se describió anteriormente en el artículo, el cobre se puede extraer de la masa negra mediante separación física y/o hidrometalurgia. En el proceso hidrometalúrgico, la masa negra generalmente se lixivia con ácido sulfúrico y el cobre se recupera de la solución mediante precipitación o extracción con solventes. Este proceso puede ser complejo y costoso, ya que requiere equipos especializados, conocimientos avanzados y el uso de reactivos consumibles. Por lo general, se requieren varios pasos de procesamiento para obtener cobre utilizable y de alta pureza que pueda venderse o usarse para producir cobre apto para papel de aluminio para su reutilización en baterías.

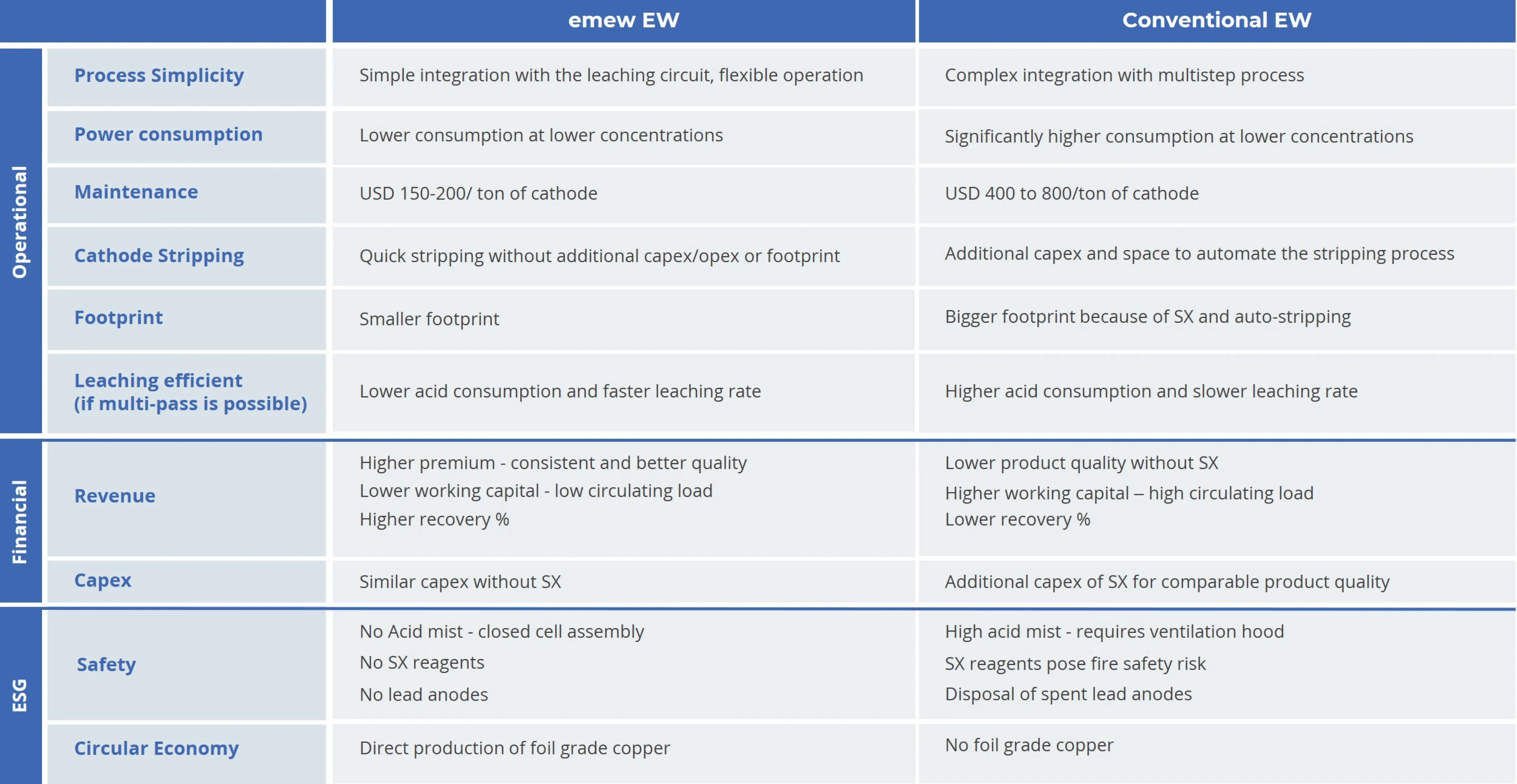

Electroobtención

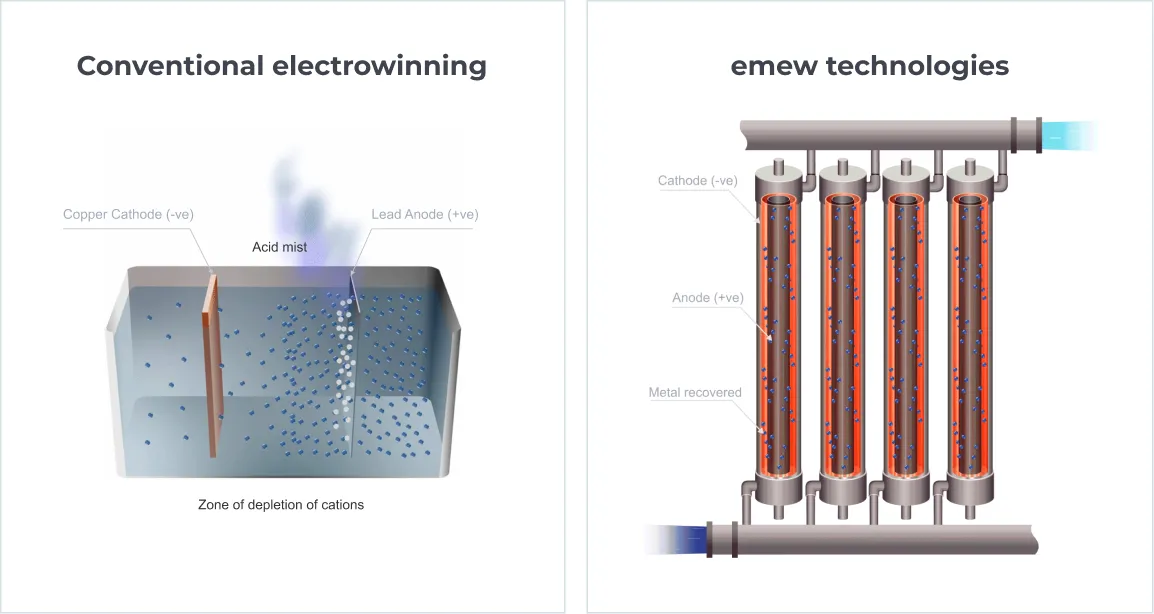

La electroextracción utiliza los principios de la electrólisis para extraer cobre de una solución de lixiviación en masa negra mediante una reacción química electrolítica. Esta técnica requiere un cátodo negativo, un ánodo positivo y el electrolito que contiene iones de cobre.

Cuando una corriente eléctrica pasa del cátodo cargado negativamente a un ánodo cargado positivamente a través de la solución, los electrones reducen los iones de cobre en la solución para formar una deposición de cobre sólido sobre el cátodo. La electroextracción recupera el cobre del electrolito en forma de cátodos de alta pureza. Sin embargo, los otros metales disueltos competirán con el cobre para depositarse electrónicamente en el cátodo en forma de impureza. Esto normalmente requiere un pretratamiento o una refinación posterior para garantizar la producción de cátodos de cobre de alta calidad.

La electroextracción convencional también tiene limitaciones inherentes de selectividad, costo de operación y seguridad. Las celdas convencionales tienen tasas de transferencia de masa más bajas, lo que permite la electrodeposición de los iones competidores (impurezas), lo que reduce la pureza del cátodo de cobre. A medida que la concentración de cobre disminuye por debajo de aproximadamente 20-30 g/L, la calidad del producto de cobre disminuye y se requieren pasos de procesamiento adicionales. Otra limitación de la extracción eléctrica convencional es que las celdas abiertas generan neblina ácida, lo que requiere importantes sistemas de extracción y tratamiento del aire para mantener un entorno de trabajo seguro alrededor de las celdas.

electroobtención emew

La electroobtención emew es una forma avanzada y mejorada de electroextracción que resuelve muchas de las limitaciones de la electroextracción convencional y ofrece numerosos beneficios. El electrolito circula rápidamente más allá del ánodo y el cátodo a un caudal muy alto, lo que mejora significativamente la transferencia de masa y la eficiencia de recuperación. Esto también elimina el tiempo de residencia de los iones que compiten alrededor del cátodo, lo que reduce significativamente la posibilidad de deposición. emew también ofrece sistemas de gestión de electrolitos para garantizar un funcionamiento sin problemas y una producción constante de cobre de alta calidad.

Durante la electrólisis del cobre, el ácido se regenera en la célula y se puede reciclar para el proceso de eliminación del cobre, lo que reduce el consumo total de ácido y la generación de residuos. Además, las celdas de extracción electrolítica EMEW son un sistema cerrado que evita problemas peligrosos como la neblina ácida y otros gases nocivos, lo que crea un entorno de trabajo mucho más seguro. Con la técnica emew de «decapado automático» de tubos catódicos de cobre a partir de láminas iniciales de titanio (piezas madre), no es necesario contar con más equipos de decapado, como ocurre con las células de extracción electrolítica convencionales.

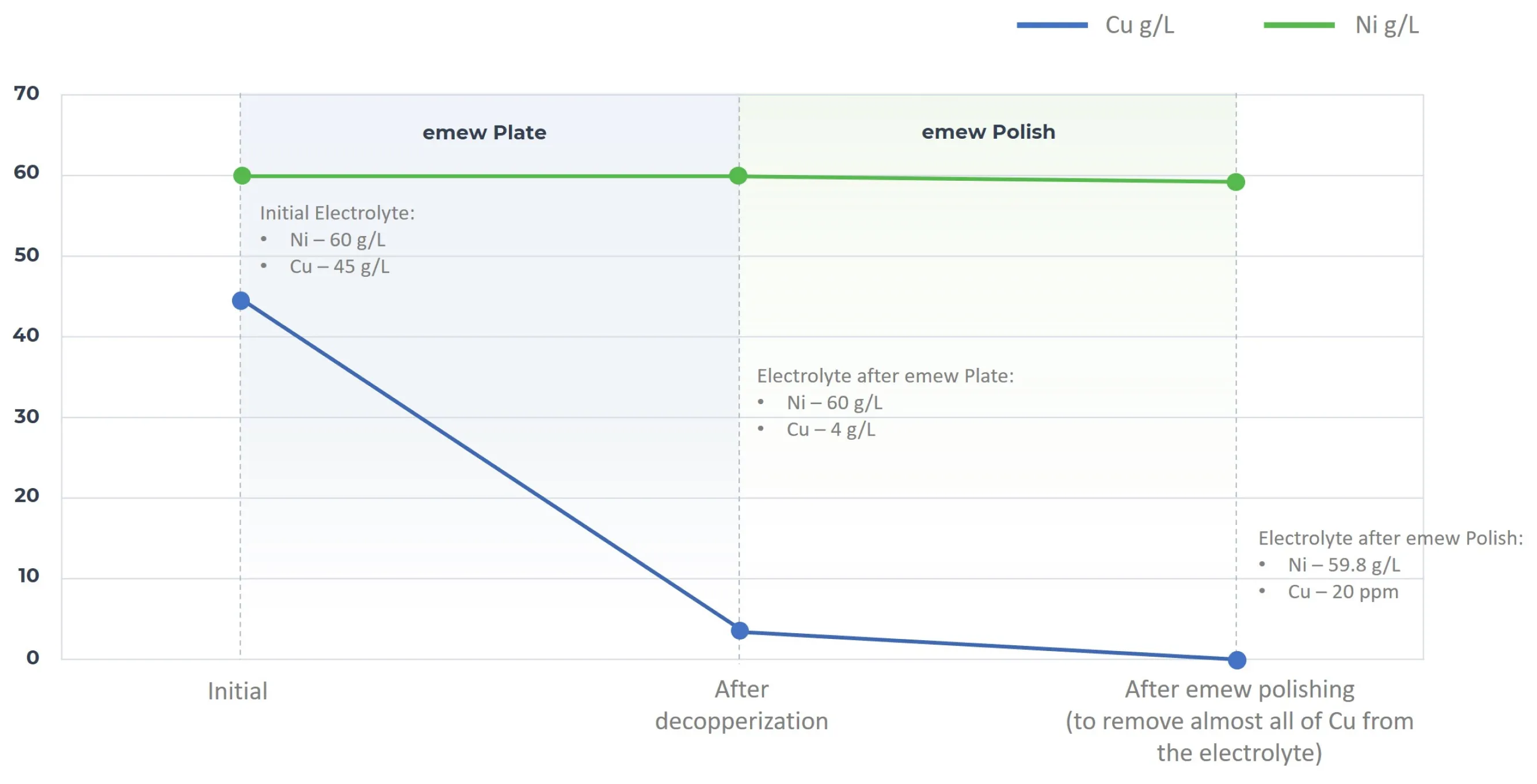

Además, el sistema emew recupera el cobre de una amplia gama de niveles de concentración. emew utiliza dos tecnologías para extraer cobre del lixiviado en masa negra de las baterías de iones de litio a concentraciones muy bajas. La placa emew elimina más del 90% del cobre de las soluciones de lixiviación impregnadas de níquel por debajo de los 5 g/L, mientras que emew Polish elimina el equilibrio, lo que permite lograr una recuperación total de cobre del 99,9%. La solución totalmente descoperizada es adecuada para el posterior procesamiento y extracción de los demás componentes del lixiviado en masa negra.

Conclusión

La recuperación de material a partir de baterías de vehículos eléctricos de desecho no solo es una necesidad medioambiental vital y una fuente de materias primas, sino que también proporciona a los fabricantes y recicladores independientes un importante valor económico. Si bien se están utilizando muchas tecnologías de baterías y están a punto de alcanzar una escala comercial, es alentador ver que también se están desarrollando e implementando nuevas tecnologías de reciclaje de baterías de iones de litio a un ritmo cada vez mayor. La combinación de la gestión de los productos, las normativas gubernamentales y los factores económicos están impulsando el desarrollo de las tecnologías de reciclaje de tipo liberal hacia nuevos e interesantes avances. En todos estos procesos, mantener los procesos seguros, simples, sostenibles y flexibles para satisfacer las demandas y los cambios futuros es fundamental para una economía de baterías de ciclo cerrado.

Fuentes

- https://www.weforum.org/agenda/2023/05/electric-vehicles-ev-sales-growth-2022/

- https://ev-volumes.com

- https://circularenergystorage.com/articles/2022/6/16/the-good-news-about-battery-production-scrap

- https://www.bbc.com/news/science-environment-63809620

- https://www.eba250.com/

- https://www.energy.gov/energysaver/articles/how-lithium-ion-batteries-work

- https://elements.visualcapitalist.com/the-key-minerals-in-an-ev-battery/

- https://www.adlittle.com/sites/default/files/viewpoints/ADL_European_battery_recycling.pdf