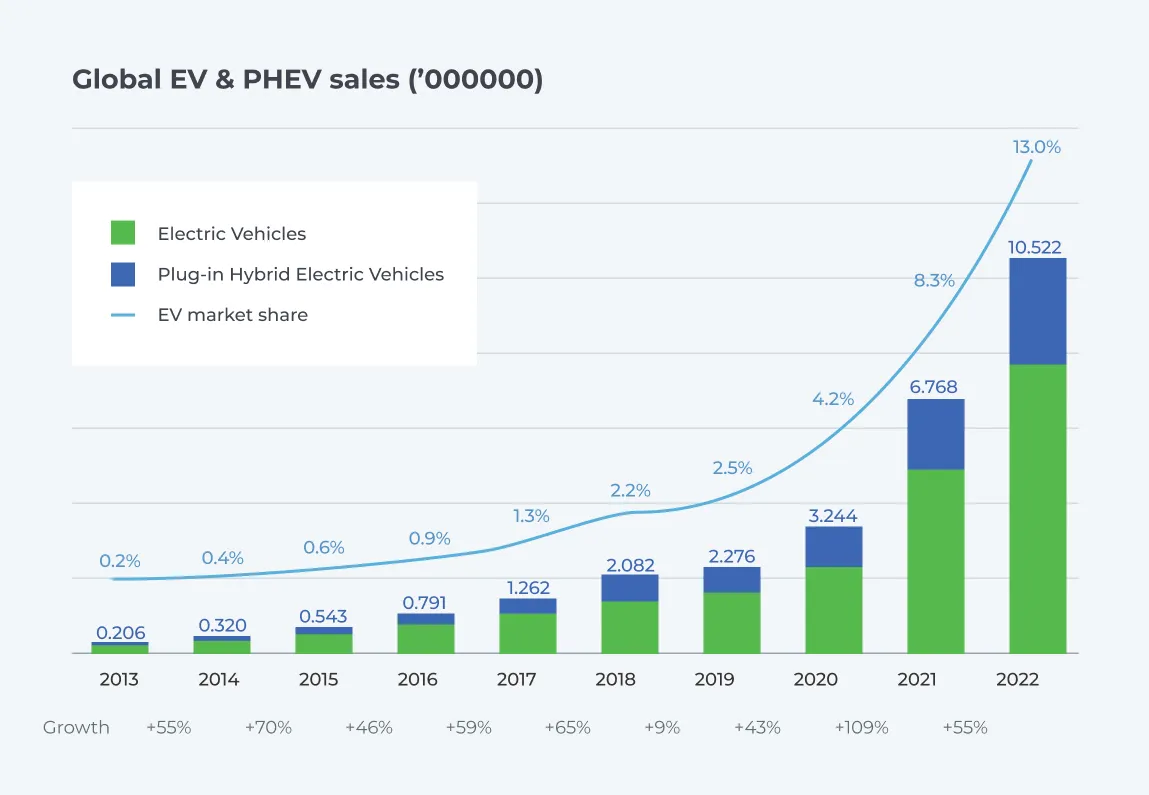

Литий-ионные батареи играют важную роль в продвижении усилий по обеспечению устойчивого развития. Многие инициативы в области устойчивого развития — от экологичной мобильности до экологически чистой энергии — основаны на этой технологии. Это привело к резкому росту спроса на литий-ионные батареи. Электромобили и системы хранения энергии являются основными областями применения этого спроса. Согласно Всемирный экономический форум, в период с 2012 года (200 000 единиц) по 2022 год (более 10 миллионов) продажи электромобилей выросли в 50 раз. (1)

Источник изображений: Объемы электромобилей (2) с помощью Всемирный экономический форум (3)

Согласно прогнозам, годовой объем продаж может почти удвоиться до 17 миллионов единиц в ближайшие пять лет. Рост производства соответствует росту спроса на литий-ионные батареи. Однако эта тенденция вызывает некоторые опасения. Согласно данным, при производстве литиевых батарей на гигафабриках уровень брака в различных производственных процессах составляет от 10 до 30% Циркулярное хранение энергии. (3) Несмотря на то, что некоторые инновации снижают уровень производственного брака, производственные отходы по-прежнему составляют более 60% существующего лома аккумуляторных батарей. Кроме того, средний срок службы литиевых батарей составляет 15 лет. Это означает, что чуть более чем через десять лет миллионы батарей с истекшим сроком службы будут ежегодно выбрасываться.

В дополнение к этим опасениям эксперты прогнозируют нехватку материалов для производства некоторых аккумуляторов. Комплексным решением, позволяющим эффективно решить эти проблемы, является переработка и рекуперация материалов.

Важность утилизации литий-ионных аккумуляторов

Рекуперация сырья: Многие виды сырья, используемого в производстве аккумуляторов, представляют собой конечные ресурсы, получаемые в результате добычи полезных ископаемых. Возросший спрос на сырье для аккумуляторов, вызванный экспоненциальным переходом к устойчивому производству энергии и электромобилей, создает риск быстрого истощения имеющихся ресурсов. Эксперты прогнозируют нехватку материалов в будущем.

Учитывая эти цифры, могут потребоваться дополнительные источники сырья для устойчивого удовлетворения резко растущего спроса на некоторые металлы, если текущие темпы роста сохранятся. Утилизация батарей с истекшим сроком эксплуатации является устойчивым источником сырья в дополнение к добываемым материалам.

Защита окружающей среды: Литий-ионные аккумуляторы могут серьезно повлиять на окружающую среду при неправильной утилизации. Эти батареи содержат экологически токсичные материалы, которые могут выщелачиваться и загрязнять землю, водоемы и целые экосистемы. Кроме того, батареи могут спонтанно воспламеняться и вызывать пожары на свалках и свалках. А) BBC В статье сообщалось, что литий-ионные батареи электроники являются причиной более 700 пожаров в год в центрах переработки отходов по всей Великобритании, в результате чего ущерб составляет более 158 миллионов фунтов стерлингов в год. (4) Кроме того, при сжигании литий-ионных аккумуляторов выделяются токсичные газы, такие как SO2, HCl, HBr, HF, HCN и NOx, требующие интенсивных процессов борьбы с загрязнением и дополнительного оборудования для обеспечения безопасности. Эти факторы обусловливают необходимость надлежащей утилизации использованных батарей путем их переработки.

Восстановление стоимости: Помимо выполнения экологических обязательств, переработка аккумуляторов также приносит значительную финансовую выгоду. Для производителей оно субсидирует расходы на закупку нового сырья. Независимые компании по переработке извлекаемые ценные материалы могут быть проданы с целью получения прибыли. В обоих сценариях восстановленная стоимость обычно превышает затраты на переработку.

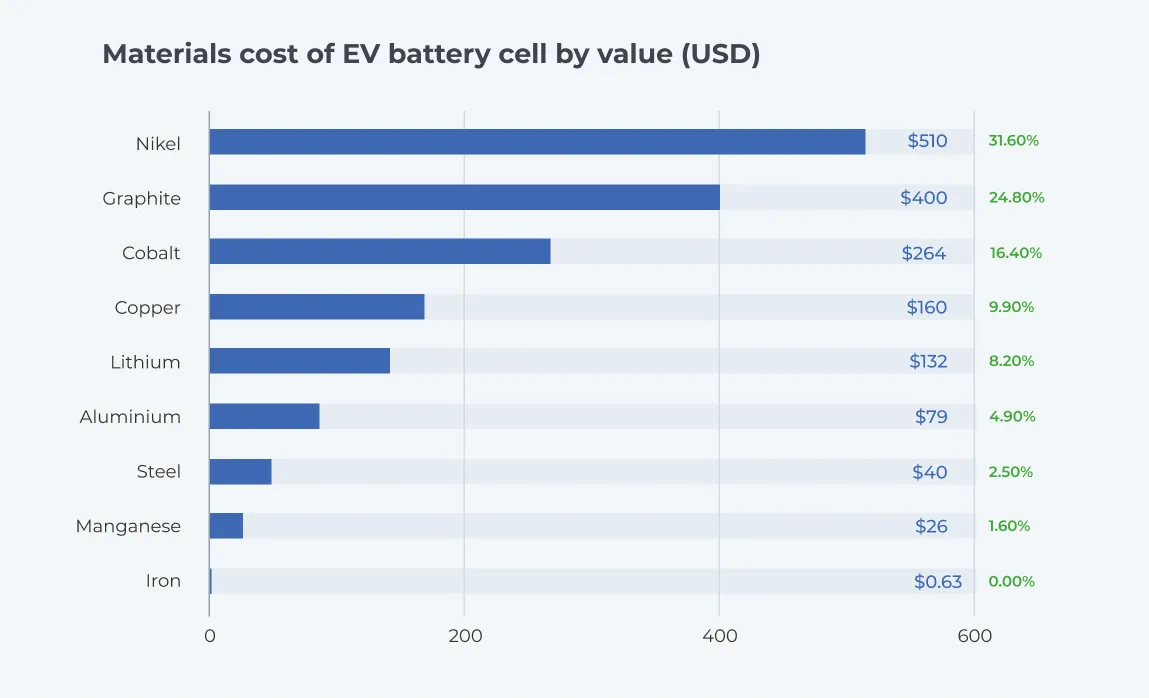

На изображении ниже показан состав стоимости материалов аккумуляторных элементов электромобилей в долларах США в разбивке по весу. Обратите внимание, что составы различных типов литий-ионных аккумуляторов сильно различаются. Исследуемая батарея представляет собой аккумулятор Chevy Bolt емкостью 60 киловатт-часов (кВтч) (7). Цены основаны на стоимости за вес материалов по состоянию на ноябрь 2023 года. Обратите внимание, что цены на сырье не отражают фактическую цену батареи для электромобилей, поскольку на это влияет ряд других факторов.

Переработка аккумуляторов для электромобилей — прибыльный, быстрорастущий, относительно новый рынок, обусловленный регулированием, экологическими обязательствами, высоким спросом и прогнозируемой нехваткой материалов.

Текущее состояние утилизации литий-ионных аккумуляторов

Производственные и перерабатывающие мощности

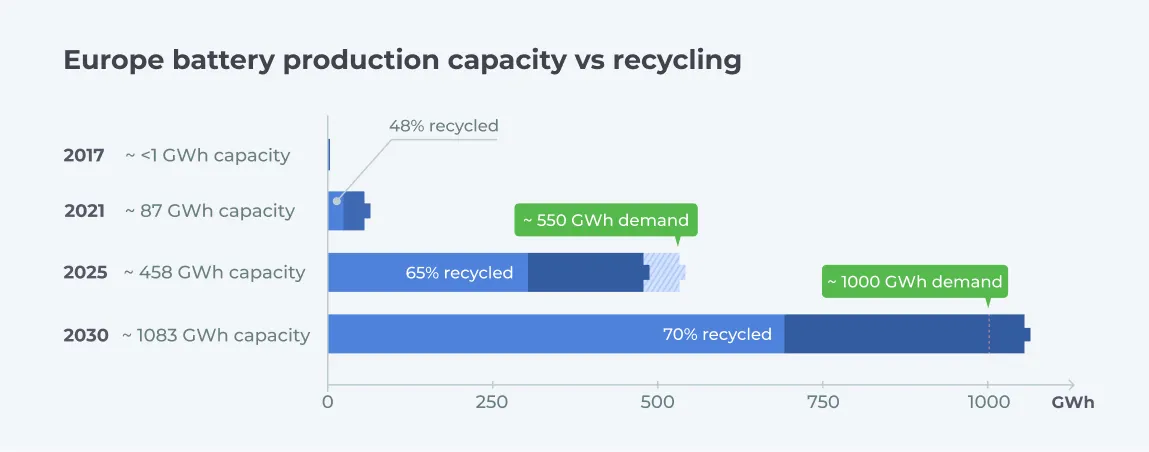

Объемы производства аккумуляторов во всем мире находятся на рекордно высоком уровне. Ожидается, что эти показатели продолжат расти в ближайшие несколько лет по мере роста интереса и инвестиций в производство электромобилей и возобновляемых источников энергии. Европейский альянс по аккумуляторным батареям прогнозирует 12-кратное увеличение производства аккумуляторов в Европе с 80 ГВтч в 2022 году до примерно 1000 ГВтч в 2030 году. Аналогичные темпы роста ожидаются в Северной Америке и Азии. (5)

Соответствующим образом возросли мощности по переработке отработанных батарей. Осознавая острую необходимость утилизации аккумуляторов, все большее число производителей аккумуляторов берут на себя ответственность за отходы и батареи с истекшим сроком эксплуатации, создавая собственные мощности по сбору и переработке аккумуляторов или инвестируя в них, чтобы создать замкнутую цепочку поставок. Гиганты по производству аккумуляторов, такие как Volkswagen, Tesla и Northvolt, уже имеют собственные мощности по переработке аккумуляторов для электромобилей, в то время как многие другие объявили о планах по развитию аналогичных мощностей. За пределами цепочек поставок с замкнутым контуром сторонние независимые компании по переработке отходов играют ключевую роль в сокращении разрыва между производством и объемами переработки.

Источники: Европейский альянс аккумуляторов, https://www.transportenvironment.org/wp-content/uploads/2021/08/Battery-brief-1.pdf, https://ec.europa.eu/eurostat/statistics-explained/index.php?title=Waste_statistics_-_recycling_of_batteries_and_accumulators

Как показано выше, мощности по переработке отходов в Европе быстро растут и в ближайшие 10-15 лет соответствуют ожидаемому взрывному показателю с истекшим сроком эксплуатации или даже превысят его. Увеличение инвестиций производителей оригинального оборудования в циклическую цепочку поставок, включающую конструкцию циркулярных аккумуляторов, интегрированный сбор отходов и эффективную переработку, способствует увеличению мощностей. Кроме того, значительное влияние оказывают более строгие и всеобъемлющие государственные правила, такие как паспорта аккумуляторов, и более активное участие сторонних организаций по переработке отходов.

Принцип работы, состав и типы литий-ионных аккумуляторов

За прошедшие годы было разработано и использовано множество технологий аккумуляторов, от свинцово-кислотных и литиевых до никеля/кадмиевых и многих других, которые до сих пор используются в бесчисленных приложениях. Сегодня литий-ионные батареи являются наиболее распространенной технологией, используемой для хранения энергии в электромобилях, возобновляемых источниках энергии и многих других применениях в различных отраслях промышленности. Соотношение мощности и массы, высокая плотность энергии, длительный срок службы и низкий уровень саморазряда выдвинули эту технологию на передний план.

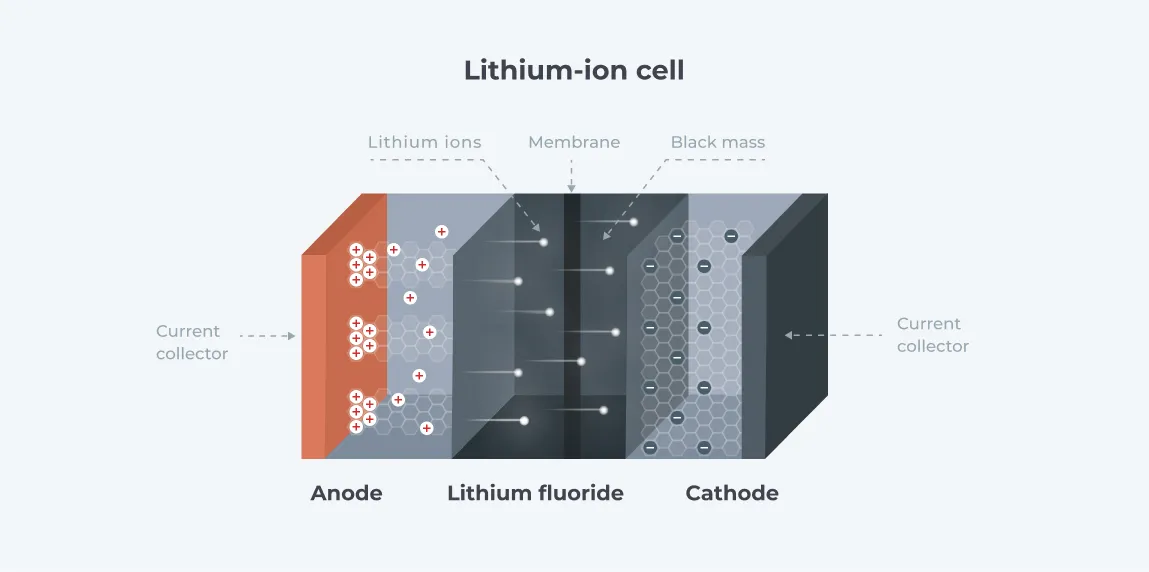

Литиевая батарея обычно состоит из четырех основных компонентов: катода, анода, электролита, через который протекают ионы, и сепаратора — пористого материала, который разделяет катод и анод, но пропускает ионы. Батареи также оснащены токоприемниками на электродах. Катод и анод погружены в электролит и подключены во внешнюю цепь через токоприемники.

Ионы лития мигрируют между анодом и катодом через проводящий электролит, заставляя электроны перемещаться между электродами во внешней цепи. Движение электронов обеспечивает ток, заряжающий подключенную систему. Во время зарядки батареи электроны зарядного устройства осаждаются на аноде. Это заставляет положительно заряженные ионы лития мигрировать через электролит от катода к аноду, где они приобретают осажденные электроны.

Во время разряда атомы лития на аноде постепенно теряют электроны. Эти электроны перемещаются от анода к катоду, генерируя при этом ток, который питает подключенную систему. Одновременно атомы лития превращаются в положительно заряженные ионы (поскольку они потеряли электроны) и мигрируют обратно к катоду. По завершении миграции батарея полностью разряжается, и процесс повторяется путем зарядки батареи. (6)

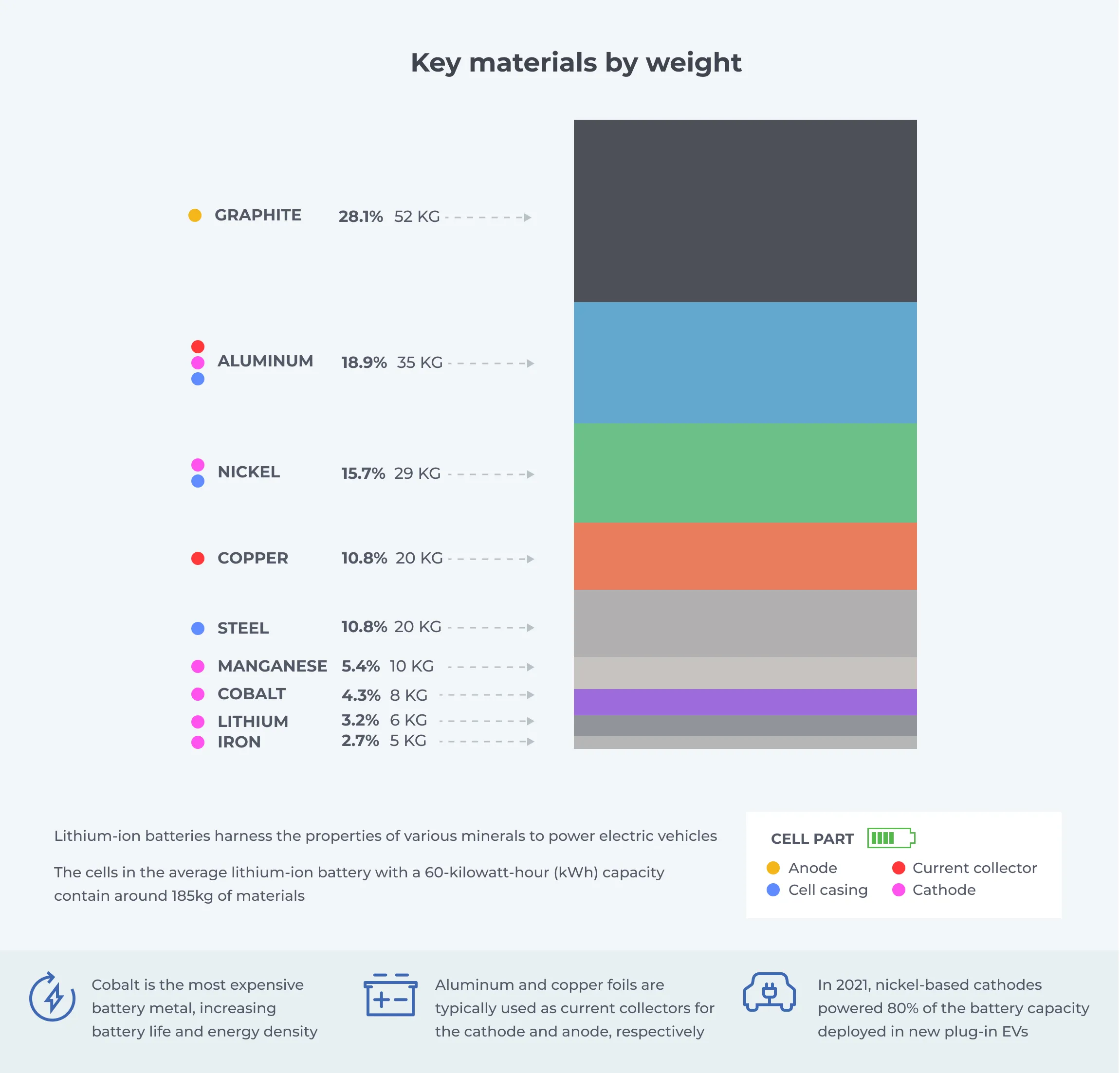

Анод, катод, электролит и сепараторы изготовлены из различных материалов с различными характеристиками, позволяющими литий-ионным батареям работать. Эти материалы, в состав которых входят как металлические, так и неметаллические элементы и соединения, являются предметом переработки аккумуляторов, поскольку большинство из них являются ценными веществами, которые можно рекуперировать и повторно использовать.

Анод обычно изготавливается из графита, инкапсулирующего медный токоприемник. Титанат лития (Li)4Ti5O12) также является популярным анодным материалом для аккумуляторов.

Электролит содержит соль лития, растворенную в органическом растворителе, таком как этиленкарбонат, диметилкарбонат или диэтилкарбонат. Гексафторфосфат лития (LiPF)6) наиболее часто используется в электромобилях. Также часто используются тетрафторборат лития и перхлорат лития.

Токоприемники обычно изготавливаются из алюминия в качестве катода и меди в качестве анода.

В качестве катодов в батареях электромобилей используются различные материалы. Катодный состав является основным отличительным фактором среди типов литий-ионных аккумуляторов. Это влияет на стоимость, мощность, срок службы, безопасность и производительность батареи. Типы литий-ионных батарей, основанные на их катодных технологиях, следующие:

- Литий, никель, марганец, кобальтNMC): ЛиниxМужчинаyграфствоzO2

- Фосфат лития-железа (LFP): LifePO4

- Литий, никель, кобальт, оксид алюминияИНКА): Доступен в разных композициях, наиболее популярным из которых является LiNi0,84графство0,12Аль0,04O2

- Оксид лития-марганца (ЛМО): ЛиМн2O4

- Оксид лития-кобальта (ЛОКО): LiCOO2

Хотя все они следуют одному и тому же широко описанному принципу работы, типы батарей имеют разные характеристики. Разница в материалах и объеме/процентном составе определяет производительность, преимущества и ограничения каждого типа батарей.

Процесс утилизации литий-ионных аккумуляторов

Процесс утилизации аккумуляторов обычно начинается с транспортировки лома аккумуляторов на предприятие по переработке. Что касается производственных отходов, производитель упаковывает металлолом и транспортирует его в центр утилизации. С другой стороны, батареи EOL вывозятся из транспортных средств в специально отведенных пунктах выгрузки и сбора и отправляются на переработку.

Фактическая утилизация литий-ионных аккумуляторов на предприятиях по переработке обычно включает следующие этапы:

- Осмотр и выгрузка

- Разборка

- Уменьшение размера и разделение

- Рафинирование черной массы

Осмотр и выгрузка

На предприятии по переработке аккумуляторы проверяются на предмет температуры, внешних повреждений, утечек и остаточных зарядов. Аккумуляторы сконструированы таким образом, чтобы не разряжаться полностью во время использования. Поэтому батареи с истекшим сроком службы все еще могут сохранять некоторый электрический заряд. Батареи обычно разряжаются с помощью разрядных нагрузочных устройств. Это также можно сделать путем криогенного замораживания или погружения в водный раствор. Их разрядка осуществляется при напряжении ниже 0,5 В, что позволяет безопасно использовать их при последующих этапах демонтажа и измельчения при рециркуляции.

Разборка

Батареи с истекшим сроком службы поступают в обрабатывающие центры в виде батарейных блоков, а не «голых» ячеек. Несколько ячеек составляют модуль, а несколько модулей составляют пакет. После разрядки аккумулятор разбирают, чтобы отделить литий-ионные элементы от других частей батареи. Хотя в большинстве центров утилизации это делается вручную, в настоящее время разрабатываются автономные машины для разборки. Сначала снимается корпус батареи, а затем извлекаются система управления батареями (BMS), силовая электроника и система терморегулирования. После этого провода, кабели и разъемы удаляются и сортируются. В зависимости от состояния этих компонентов их можно повторно использовать в качестве запасных частей для новых батарей или перерабатывать в сырье. Наконец, модули приобретаются после разборки крепежных держателей. Модули можно дополнительно разобрать для получения отдельных аккумуляторных элементов.

Уменьшение размера и разделение

Ячейки измельчают, измельчают в порошок или измельчают на частицы. На некоторых предприятиях процесс демонтажа не требуется, а после разрядки аккумуляторные батареи полностью уничтожаются. Измельченные частицы отделяются с помощью ряда различных методов, таких как просеивание, магнитная сепарация, всасывание воздуха, электростатическая сепарация и сортировка на основе жидкости. Одним из распространенных методов является вибрация частиц через ряд просеивателей и экранов, которые отделяют остатки пластика от массы частиц. Другой метод сортировки на основе жидкости заключается в погружении частиц в жидкость, а затем извлечении легкого плавающего пластика сверху и более тяжелых металлических частиц снизу.

Металлы, извлекаемые на этом этапе, обычно включают медь, алюминий и сталь. Эти металлы, а также восстановленный пластик сортируются и хранятся для дальнейшей обработки. После удаления частиц пластика и металла из измельченной массы остается черное порошкообразное вещество, известное как черная масса. Рафинирование черной массы является последним этапом утилизации литий-ионных аккумуляторов.

Рафинирование черной массы

Черная масса представляет собой активный порошок, состоящий из комбинации катодных и анодных материалов и других компонентов, таких как электролиты и проводящие добавки. Черная масса названа в честь ее цвета, обусловленного высоким содержанием графита в аноде батареи. Этот очень ценный материал обычно содержит смесь лития, никеля, кобальта, марганца, меди и других извлекаемых металлов, многие из которых находятся в форме оксида. Двумя наиболее распространенными методами извлечения этих металлов из черной массы являются пирометаллургия и гидрометаллургия. Разные компании, занимающиеся переработкой черной массы, используют разные подходы к переработке черной массы.

Пирометаллургия

Пирометаллургия включает сжигание черной массы в плавильном цехе при очень высоких температурах до 1400°C, где черная масса плавится. Этот метод основан на разнице температур и термодинамических реакциях между входящими в черную массу элементами и добавленными восстановителями для разделения материалов. Во время этого процесса графит и любой оставшийся электролит в черной массе сгорают. Содержащиеся никеля, кобальта и меди образуют смешанный металлический сплав, а литий и марганец образуют шлак, который всплывает в верхнюю часть расплава.

Пирометаллургия — относительно простой процесс. Однако у него есть несколько недостатков. Этот процесс требует большого количества топлива для достижения требуемых высоких температур. Он также требует сложных процессов борьбы с загрязнением для предотвращения серьезного загрязнения окружающей среды. Кроме того, пирометаллургия извлекает металлы в формах, требующих дальнейшей обработки. Элементы, образующие матовость сплава, требуют дальнейшей обработки, например электрорафинирования, для их разделения. Другие элементы, литий и марганец, образуют шлак, извлекать который бывает сложно и дорого. Это может привести к потерям лития и низкой скорости извлечения.

Гидрометаллургия

Гидрометаллургия является более распространенным методом рафинирования черной массы, поскольку она обычно требует меньших первоначальных капитальных затрат. Гидрометаллургия основана на серии химических реакций для извлечения минералов из черной массы. Этот метод обычно включает выщелачивание — растворение черной массы в кислоте с образованием раствора, а затем методы очистки/экстракции, такие как осаждение, экстракция растворителем и ионный обмен, которые позволяют избирательно извлекать составляющие металлы из черной массы. Методы гидрометаллургии могут значительно различаться в зависимости от выбора химических веществ и реагентов, методов экстракции, порядка экстракции и формы извлечения металлов. Методика отбора проб описана следующим образом:

- Выщелачивание и удаление графита: Черная масса растворяется в кислоте, такой как серная кислота (H)2ТАК4), в процессе, известном как выщелачивание. При этом металлы растворяются, а графит остается для фильтрации.

- Экстракция или осаждение меди растворителемr: Для извлечения меди из раствора путем экстракции растворителем используются соответствующие реагенты (сульфат меди, CuSO)4) или осадки (сульфид меди, Cu)2S).

- Осадки: В раствор вводится негашеная известь (CaO), вызывающая осаждение остаточного алюминия, железа и цинка в виде их гидроксидов Al (OH)3, Фен (Огайо)3, Zn (OH)2, вместе с сульфатом кальция (CaSO)4). Они отфильтрованы.

- Экстракция никеля, кобальта и марганца растворителем: Экстракция растворителем разделяет и извлекает никель, кобальт и марганец в виде сульфатов.

- Извлечение лития: Карбонат натрия (Na2CO)3) добавляется в раствор, образуя кристаллизованный карбонат лития и оставляя сульфат натрия (NaSO)4), которые должны быть переработаны.

Важно отметить, что гидрометаллургические процессы могут значительно различаться. Предложенная методика демонстрирует поэтапное восстановление составляющих металлов в черной массе с использованием специальных реагентов и методов экстракции. Такие переменные, как выбор реагентов, методы восстановления, порядок восстановления и состояние извлечения металлов (сульфаты, гидроксиды или карбонаты), могут различаться. Конкретные процедуры, такие как фильтрация, нагрев и наддув, на практике также могут отличаться.

Удаление меди из черной массы

Удаление меди является важным этапом рафинирования черной массы. Медь составляет 9— 15% состава аккумуляторов электромобилей, в зависимости от типа батареи, и используется для производства катодов. Некоторые из методов извлечения меди заключаются в следующем.

Гидрометаллургия

Как указывалось ранее в статье, медь может быть извлечена из черной массы с помощью физической сепарации и/или гидрометаллургии. В гидрометаллургическом процессе черную массу обычно выщелачивают серной кислотой, а медь извлекают из раствора путем осаждения или экстракции растворителем. Этот процесс может быть сложным и дорогостоящим, требующим специализированного оборудования, передовых знаний и использования расходных реагентов. Обычно требуется несколько этапов обработки для получения пригодной к использованию меди высокой чистоты, которую можно продавать или использовать для производства фольгированной меди для повторного использования в батареях.

Электровыигрыш

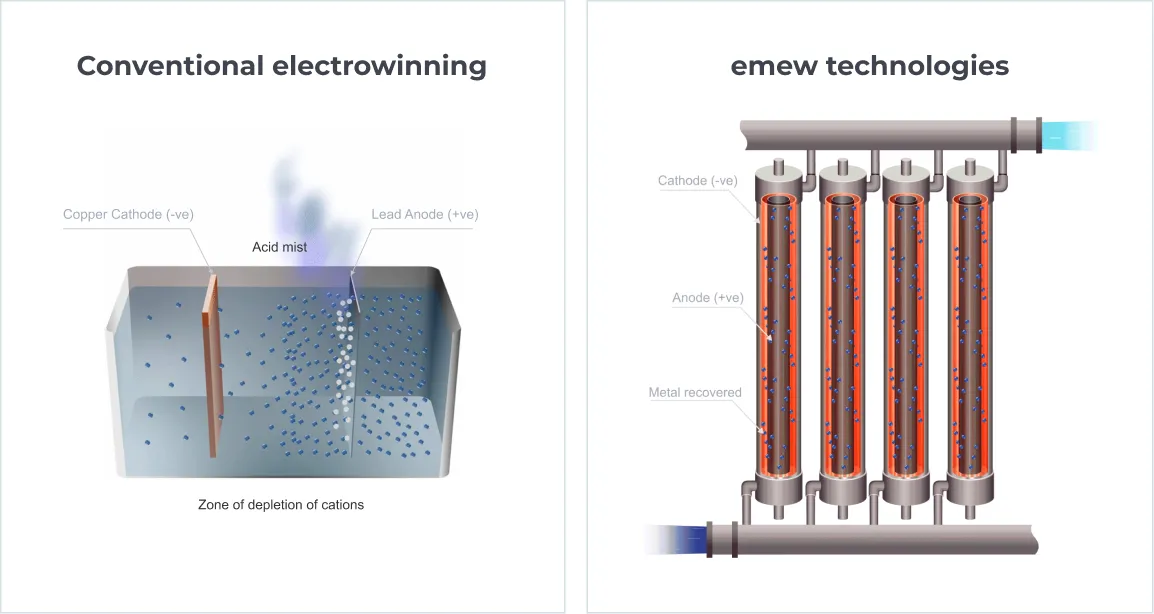

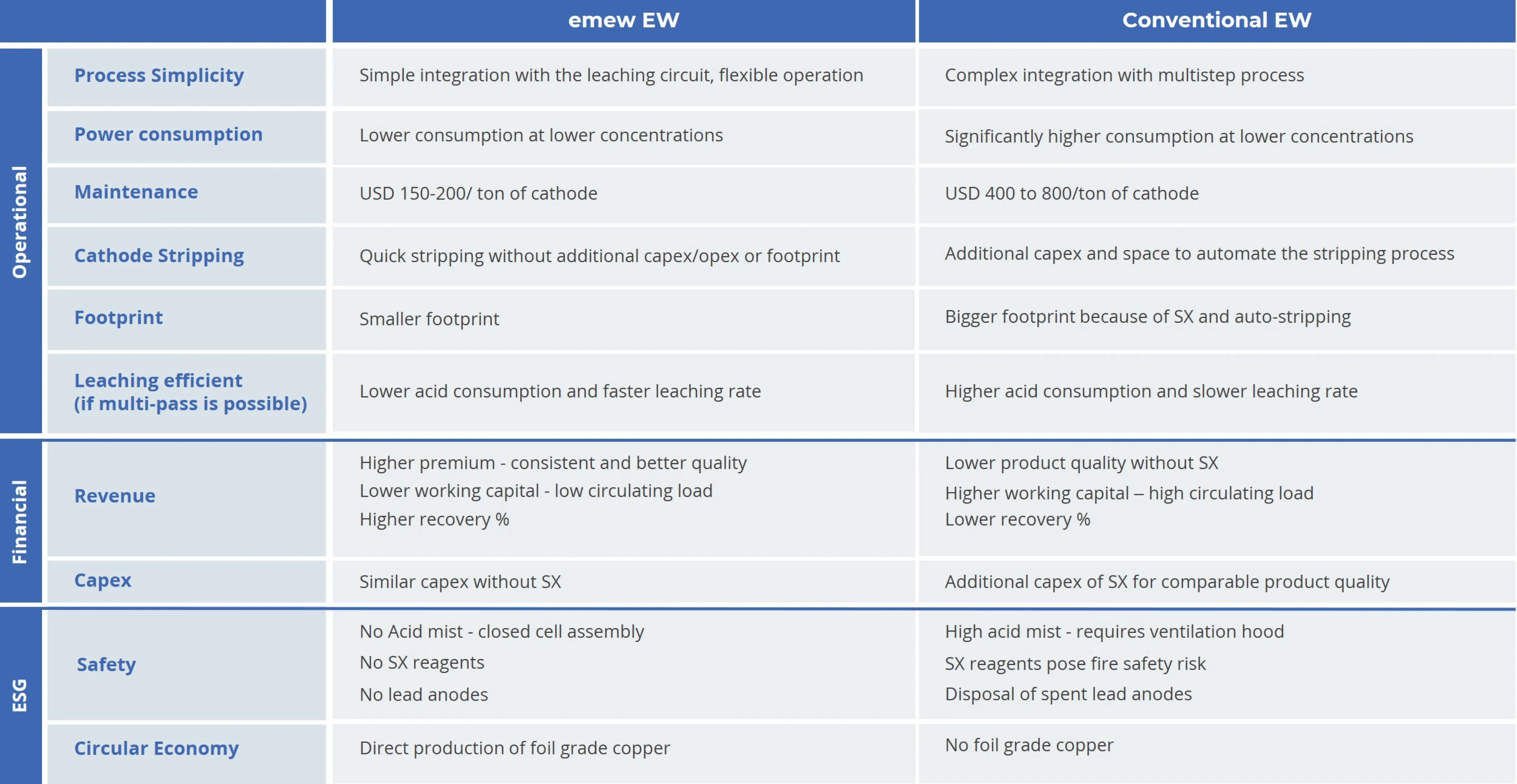

Электровыигрыш использует принципы электролиза для извлечения меди из выщелачивающего раствора черной массы с помощью электролитической химической реакции. Для этого метода требуются отрицательный катод, положительный анод и электролит, содержащий ионы меди.

Когда электрический ток проходит от отрицательно заряженного катода к положительно заряженному аноду через раствор, электроны уменьшают содержание ионов меди в растворе, образуя твердое осаждение меди на катоде. При электроотжиме медь извлекается из электролита в виде катодов высокой чистоты. Однако другие растворенные металлы будут конкурировать с медью за электроосаждение на катоде в виде примеси. Обычно для получения высококачественных медных катодов требуется предварительная обработка или доочистка.

Традиционное электролитическое измельчение также имеет присущие селективность, эксплуатационные расходы и ограничения безопасности. Обычные ячейки имеют более низкую скорость массопереноса, что позволяет электроосаждать конкурирующие ионы (примеси), снижая чистоту медного катода. По мере снижения концентрации меди ниже 20-30 г/л качество медного продукта падает, и требуются дополнительные этапы обработки. Другим недостатком традиционного метода электролитья является то, что в открытых камерах образуется кислотный туман, поэтому для обеспечения безопасной рабочей среды вокруг камер требуются значительные системы обработки и вытяжки воздуха.

новая электровинторезка

Электровыигрыш emew — это усовершенствованная и усовершенствованная форма электровыигрыша, которая устраняет многие ограничения обычного электровыигрыша и предлагает множество преимуществ. Электролит быстро циркулирует через анод и катод с очень высокой скоростью потока, что значительно улучшает массоперенос и эффективность рекуперации. Это также исключает время пребывания конкурирующих ионов вокруг катода и значительно снижает вероятность осаждения. Компания emew также предлагает системы управления электролитами, обеспечивающие бесперебойную работу и стабильно высокое качество производства меди.

Во время электролиза меди кислота регенерируется в ячейке и может быть переработана в процесс удаления меди, что снижает общее потребление кислоты и образование отходов. Кроме того, электролитические ячейки emew представляют собой замкнутую систему, которая устраняет опасные факторы, такие как кислотный туман и другие ядовитые газы, и обеспечивает гораздо более безопасную рабочую среду. Поскольку компания emew «автоматически снимает» медные катодные трубки с титановых стартовых листов (исходных заготовок), нет необходимости в дополнительном оборудовании для зачистки, как и в случае с обычными электроотбойными ячейками.

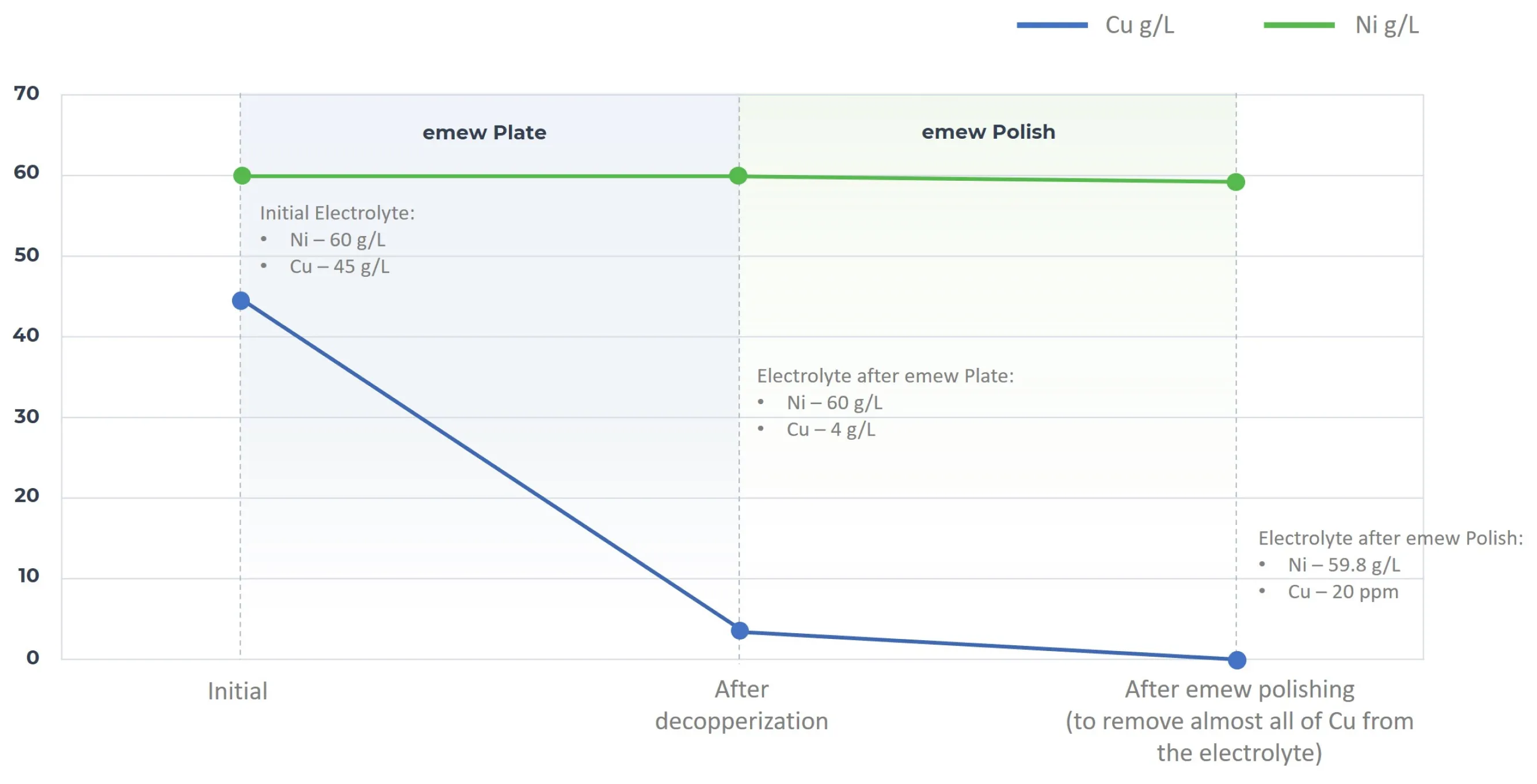

Кроме того, система emew восстанавливает медь в широком диапазоне уровней концентрации. emew использует две технологии для извлечения меди из черной массы литий-ионных аккумуляторов до очень низких концентраций. emew Plate удаляет более 90% меди из растворов выщелачивания, содержащих никель, до уровня ниже 5 г/л, а emew Polish устраняет баланс, обеспечивая общее извлечение меди 99,9%. Полностью декарбонизированный раствор пригоден для дальнейшей переработки и экстракции других компонентов фильтрата черной массы.

Заключение

Рекуперация материалов из отработанных аккумуляторов электромобилей является не только жизненно важной экологической необходимостью и источником сырья, но и обеспечивает производителям и независимым переработчикам значительную экономическую выгоду. Несмотря на то, что многие аккумуляторные технологии используются и скоро станут коммерческими, обнадеживает то, что новые технологии утилизации литий-ионных аккумуляторов также разрабатываются и внедряются быстрыми темпами. Сочетание управления продуктами, государственного регулирования и экономических факторов подталкивает развитие технологий утилизации LIB к новым и интересным разработкам. Во всех этих условиях обеспечение безопасности, простоты, экологичности и гибкости процессов, отвечающих будущим требованиям и изменениям, имеет решающее значение для экономии аккумуляторов замкнутого цикла.

Источники

- https://www.weforum.org/agenda/2023/05/electric-vehicles-ev-sales-growth-2022/

- https://ev-volumes.com

- https://circularenergystorage.com/articles/2022/6/16/the-good-news-about-battery-production-scrap

- https://www.bbc.com/news/science-environment-63809620

- https://www.eba250.com/

- https://www.energy.gov/energysaver/articles/how-lithium-ion-batteries-work

- https://elements.visualcapitalist.com/the-key-minerals-in-an-ev-battery/

- https://www.adlittle.com/sites/default/files/viewpoints/ADL_European_battery_recycling.pdf